Многокорпусной

выпарной

аппарат

250

т/сут

с

пластинчатым

теплообменником

для

выпаривания

тростникового

сиропа

Разработанный

для

сахарных

заводов

и

производителей

тростникового

сиропа,

пластинчатый

теплообменник

(димпл-пластина)

Hanpu

для

многокорпусного

выпарного

аппарата

концентрирует

сырой

тростниковый

сок/сироп

с

высокой

тепловой

эффективностью,

бережным

обращением

с

продуктом

и

санитарным

исполнением.

Линия

производительностью

250

т/сут

(≈10,4

т/ч)

обеспечивает

стабильные

показатели

°Brix,

низкое

образование

цвета

и

сниженное

потребление

пара.

Высокая

экономия

пара

Пятикорпусная

схема

с

опциональным

TVR

обеспечивает

типичную

экономию

3,5-5,0

кг

воды/кг

живого

пара,

сокращая

нагрузку

на

котел

и

эксплуатационные

расходы.

Качество

продукции

прежде

всего

Короткое

время

пребывания,

равномерная

падающая

пленка

и

точный

контроль

ΔT

ограничивают

инверсию

сахарозы

и

образование

цвета

—

идеально

подходит

для

рафинированного

сахара

и

сортов

сиропа.

Низкое

загрязнение

и

легкая

очистка

Турбулентность

пластинчатого

теплообменника

подавляет

образование

накипи;

автоматизированная

CIP

с

щелочными/кислотными

рецептурами

быстро

восстанавливает

теплопередачу.

Компактная

занимаемая

площадь

Пластинчатые

теплообменники

уменьшают

вес

и

занимаемое

пространство

по

сравнению

с

большими

кожухотрубными

пучками,

облегчая

установку

в

существующих

зданиях

мельниц.

Обзор

процесса

-

Предварительный

нагрев:

Сырой

или

осветленный

сок

предварительно

нагревается

конденсатом/парами

вспышки

для

минимизации

потребности

в

живом

паре.

-

Многокорпусная

падающая

пленка:

Равномерное

распределение

по

пластинчатым

теплообменникам;

последовательные

корпуса

работают

при

более

низком

давлении/температуре

в

вакууме.

-

Разделение

пар-жидкость:

Высокоэффективные

демистеры

минимизируют

унос;

чистый

конденсат

возвращается

для

повторного

использования

в

процессе.

-

Контроль

вакуума

и

неконденсируемых

газов

(NCG):

Поверхностный

конденсатор

с

вакуумным

насосом

обрабатывает

неконденсируемые

газы,

стабилизируя

точки

кипения

и

ΔT.

-

Автоматизация:

ПЛК/HMI

с

контурами

°Brix/плотности,

заданными

значениями

рецептов

для

изменений

кампании

и

историей

для

отслеживания

качества.

-

CIP:

Автоматизированные

циклы

каустической/кислотной/горячей

воды;

промывка

в

линию

между

партиями

для

поддержания

производительности.

Технический

обзор

(Линия

250

т/сут)

|

Элемент

|

Спецификация

/

Примечание

|

|

Производительность

|

~250

тонн

в

сутки

(≈10,4

т/ч)

выпаривание

тростникового

сиропа

(настраивается)

|

|

Корпуса

|

Типично

4-6

корпусов;

рекомендуется

пятикорпусная

схема

с

опциональными

бустерами

TVR

для

экономии

энергии

|

|

Экономия

пара

|

~3,5-5,0

кг

воды/кг

живого

пара

(зависит

от

°Brix

на

входе,

BPE

и

ΔT)

|

|

Рабочие

температуры

|

Первый

корпус

~95-105

°C

->

последний

корпус

~55-65

°C

(вакуумное

обслуживание;

учтен

BPE)

|

|

°Brix

на

входе

/

выходе

|

Типично

12-18

°Brix

на

входе

->

60-70+

°Brix

на

выходе

(устанавливается

в

соответствии

с

потребностями

последующей

кристаллизации/фильтрации)

|

|

Материалы

|

SS304

/

SS316L

для

контакта

с

продуктом;

Duplex

2205

опционально

при

наличии

хлоридов

|

|

Санитарное

исполнение

|

Гигиенические

сварные

швы,

дренируемость,

зеркальная

полировка

каналов,

прокладки

пищевого

класса

(EPDM/FKM/PTFE)

|

|

Контрольно-измерительные

приборы

|

Измерение

расхода,

уровня,

давления,

температуры,

проводимости

конденсата,

°Brix/плотности

и

трендов

ΔP

|

|

CIP

|

Автоматизированные

щелочные/кислотные

циклы;

настраиваемые

рецепты

времени/температуры/химии

|

|

Коммунальные

услуги

|

Живой

пар

(0,6-1,0

МПа

абс),

охлаждающая

вода

для

конденсатора,

сжатый

воздух

и

электроэнергия

для

приводов/систем

управления

|

Применение

и

интеграция

-

Сахарные

заводы:

концентрация

сырого,

осветленного

или

рафинированного

сиропа

с

низким

образованием

цвета.

-

Заводы

по

переработке:

интеграция

с

карбонизацией/фосфатацией,

обесцвечиванием

и

кристаллизаторами.

-

Сиропы

для

пищевых

продуктов

и

напитков:

бережное

выпаривание

для

сохранения

вкуса

и

стабильных

профилей

вязкости.

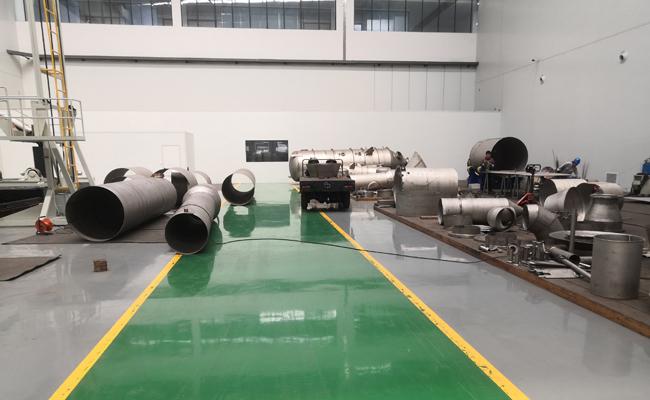

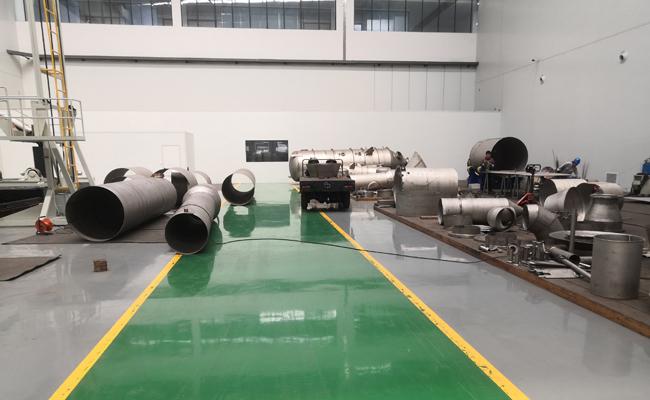

Производство

и

сборка

Наши

производственные

возможности

Производственная

база

Hanpu

поддерживает

формовку

тяжелых

пластин,

сварку

пластинчатых

теплообменников,

изготовление

колонн

большого

диаметра

и

сборку

всей

системы

на

раме.

Внутренний

FAT

гарантирует,

что

каждый

выпарной

аппарат

соответствует

гарантиям

производительности

перед

отправкой.

Рабочий

процесс

доставки

Входные

данные

и

цели

->

Тепловой

расчет

и

баланс

тепла/массы

->

Пилотная

проверка

(опционально)

->

Детальное

проектирование

->

Изготовление

и

FAT

->

Установка

и

ввод

в

эксплуатацию

->

Испытание

производительности

и

обучение

->

Пожизненное

обслуживание

и

запасные

части.

Показанные

цифры

являются

типичными.

Окончательный

дизайн

зависит

от

чистоты

сока,

BPE,

кривой

вязкости,

тенденции

к

образованию

накипи

и

коммунальных

услуг

на

месте.