Система автоматической инспекции для крышек из формованной целлюлозы. Поддержка функций HMI

May 17, 2025

16 Просмотры

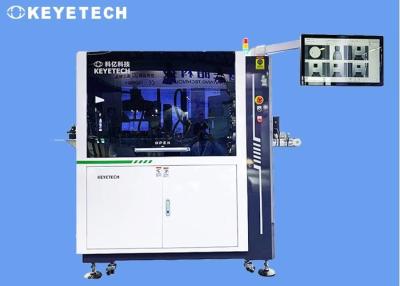

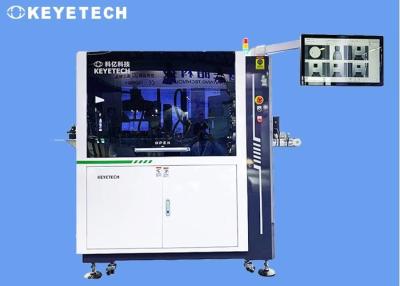

# Машина осмотра ODM автоматическая

# Автоматическая машина осмотра 4KW

# Система контроля ODM основанная зрением

Объект инспекции

Общество становится все более динамичным. Существование кофейных крышек облегчает большинству людей поездки на работу. С развитием времени на кофейных крышках печатается все больше логотипов. Чтобы укрепить преимущества бренда, предприятия подчеркивают влияние бренда, продолжают внедрять инновации в дизайн кофейных крышек, а затем передают их на фабрику для обработки. Поэтому проверка внешнего вида кофейных крышек является важным звеном, которое должны учитывать многие производители. Из-за производственного процесса и проблем с материалами кофейные крышки могут иметь черные пятна, складки, символы и размеры отверстий. Поэтому многие производители ломают оковы традиционного контроля и внедряют новейшее оборудование для визуального контроля на основе искусственного интеллекта, чтобы ускорить производственный процесс и увеличить скорость производства.

В ответ на вышеуказанные проблемы компания Keye Technology разработала полную систему контроля кофейных крышек, взяв в качестве примера проверку дефектов внешнего вида готовой кофейной крышки диаметром 80 мм / кофейной крышки диаметром 90 мм (серия крышек для бутылок):

Принцип инспекции

Вся система объединяет механические механизмы, визуальное оптическое оборудование и программное обеспечение системы обнаружения, устройства отбраковки дефектной продукции и подсчета. Нормальная скорость обнаружения составляет 300 штук в минуту. Вход и выход машины обнаружения могут быть интегрированы с конвейерной линией клиента на месте. Оборудование может быть реализовано. Оно работает 7*24 часа в сутки, что значительно повышает эффективность производства.

Оборудование для укупорки на переднем плане отделяет готовые кофейные крышки стабильным и упорядоченным образом и передает их на станцию контроля через транспортировочное оборудование. Станция контроля собирает изображения высокого разрешения и передает их в программное обеспечение обработки изображений в промышленном компьютере. После сравнения со стандартизированными образцами можно отличить дефектные продукты от хороших. И управлять соответствующими пневматическими компонентами для устранения дефектных продуктов.

Программное обеспечение откроет стандарт сравнения образцов, и производственный персонал на площадке заказчика сможет контролировать точность сравнения и выбирать стандарт точности, наиболее подходящий для их собственных производственных условий, тем самым контролируя процент дефектов.

Детали инспекции

Основываясь на требованиях заказчика, после длительного периода тестирования и улучшений, наша компания может в основном предоставить одно устройство для продуктов диаметром 80 и 90, но персоналу на месте необходимо внести некоторые корректировки в оборудование при изменении производства. Наш план проектирования выглядит следующим образом:

Две кофейные крышки диаметром: для обнаружения дефектов внешнего вида, таких как выпуклая поверхность, вогнутая поверхность, черные точки на периферической поверхности, складки, символы и размер двух отверстий на выпуклой поверхности кофейной крышки, оборудование должно быть оснащено 6 комплектами промышленных систем камер со скоростью обнаружения 300 / минуту.

Система может работать 7*24 часа в сутки. Вход оборудования интегрирован с оснащенной конвейерной линией, а выход оборудования интегрирован с оборудованием для инфракрасного нагрева + ультрафиолетовой стерилизации. Некачественная продукция может быть автоматически отбракована онлайн.

Стандарт инспекции

Модель

Количество камер

Область инспекции

Содержание инспекции

Точность обнаружения

Точность

Производительность

KVIS-C-

SC06

(Диаметр

80 мм)

1 комплект

Выпуклая область

Черное пятно, размытая печать, размер сопла

≥0,2 мм

99,9%

300 шт/мин

1 комплект

Вогнутая область

Черное пятно

≥0,2 мм

99,9%

4 комплекта

Боковая область

Черное пятно

≥0,2 мм

99,9%

Складка

Да/нет

99,9%

KVIS-C-

SC06

(Диаметр

90 мм)

1 комплект

Выпуклая область

Черное пятно, размытая печать, размер сопла

≥0,2 мм

99,9%

300 шт/мин

1 комплект

Вогнутая область

Черное пятно

≥0,2 мм

99,9%

4 комплекта

Боковая область

Черное пятно

≥0,2 мм

99,9%

Складка

Да/нет

99,9%

ПРИМЕЧАНИЯ: Дефектный продукт будет извлечен из системы

Ø Функция подсчета может быть реализована после тестирования готового продукта, а точность подсчета составляет 100%.

Ø Тестовое оборудование необходимо регулярно обслуживать и чистить во время использования (например, чистка конвейерной ленты, чистка камеры и т. д.). Само тестовое оборудование не вызовет вторичных источников загрязнения (например, мусора, мелкой пены и т. д.) для тестируемых образцов.

Послепродажное обслуживан

Узнать больше →

-

Машина для проверки зрения на бумаге с глубоким алгоритмом обучения ИИ

Просмотреть подробности -

Пластиковая закрывающаяся крышка AOI для машины визуального контроля пищевой и напиточной промышленности

Просмотреть подробности -

Машина для проверки пустой бутылки с HMI сенсорным экраном

Просмотреть подробности -

75-100мл машина для проверки пустых бутылок с новейшим алгоритмом ИИ

Просмотреть подробности -

Машина для классификации ореховых орехов премиум класса с 3 ~ 8 портами отторжения

Просмотреть подробности -

Машина для проверки зрения на основе алгоритма ИИ CR CT Pharma Cap Closure

Просмотреть подробности -

Система контроля анализатора зерна риса компьютерного зрения CCD качественная

Просмотреть подробности