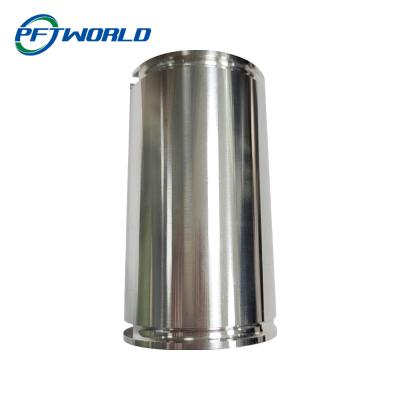

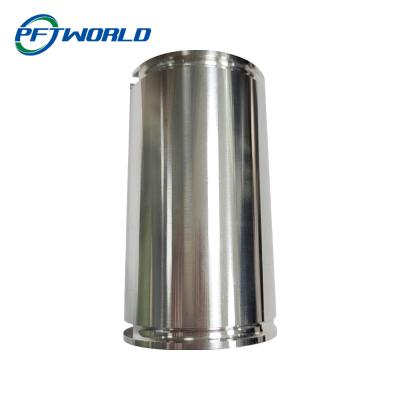

Части из алюминия, обработанные на заказ с помощью станков с ЧПУ, с допустимым разрешением ±0,01 мм для автомобильных применений с использованием алюминия 6061

Jun 30, 2025

14 Просмотры

Беседы

# Допуск ±0

# 01 мм

# алюминиевые детали

Изготовление прецизионных деталей на станках с ЧПУ | Производитель алюминия и стали

Прецизионные детали, изготовленные на станках с ЧПУ, производятся для применений, требующих жестких допусков, стабильных характеристик материала и повторяемого качества. Используя передовые процессы фрезерования и точения с ЧПУ, мы производим металлические компоненты на заказ для автомобильной промышленности, промышленного оборудования, электроники и механических систем.

Возможности обработки на станках с ЧПУ

Спецификация

Детали

Допуск

±0,01 мм для алюминиевых деталей, ±0,02 мм для стальных деталей

Процессы обработки

Фрезерование с ЧПУ, точение с ЧПУ, многоосевая обработка

Максимальный размер детали

200 см

Объем производства

Прототипы, небольшие партии и средние объемы заказов

Материалы, которые мы обрабатываем

Алюминий: 6061, 7075

Нержавеющая сталь: 303, 304, 316

Углеродистая сталь

Латунь

Медь

Обзор процесса обработки

Фрезерование с ЧПУ

Фрезерование с ЧПУ подходит для деталей со сложной геометрией, плоскими поверхностями, карманами и конструктивными элементами. Оно обычно используется для корпусов, кронштейнов и прецизионных пластин.

Точение с ЧПУ

Точение с ЧПУ идеально подходит для цилиндрических компонентов, таких как валы, втулки и соединители, обеспечивая отличную концентричность и качество поверхности.

Варианты обработки поверхности

Обработка поверхности улучшает коррозионную стойкость, внешний вид и функциональные характеристики.

Анодирование

Порошковое покрытие

Пескоструйная обработка

Полировка

Гальваническое покрытие

Пассивация

Применение в промышленности

Автомобильные компоненты, требующие стабильности размеров

Промышленное оборудование и системы автоматизации

Электронные корпуса и детали для отвода тепла

Механические узлы и приспособления

Контроль качества и инспекция

Контроль качества интегрирован на протяжении всего процесса обработки на станках с ЧПУ для обеспечения точности размеров и согласованности.

Входной контроль материалов

Промежуточные проверки размеров

Окончательная проверка с использованием штангенциркулей, микрометров и КИМ

Отчеты об инспекции доступны по запросу

Факторы стоимости и рекомендации по проектированию

На стоимость обработки на станках с ЧПУ влияют тип материала, требования к допускам, сложность детали и количество заказа.

Рекомендации по проектированию

Избегайте ненужных жестких допусков

Используйте стандартные марки материалов, когда это возможно

Уменьшите глубокие карманы и острые внутренние углы

Часто задаваемые вопросы

Каково ваше обычное время выполнения заказа?

Заказы на прототипы обычно выполняются за 5–7 дней, в зависимости от сложности детали.

Поддерживаете ли вы заказы с низким MOQ?

Да, мы поддерживаем производство прототипов и небольших партий.

Можете ли вы производить продукцию по чертежам или образцам?

Да, производство может быть основано на технических чертежах или физических образцах.

Если вы ищете надежного производителя прецизионных деталей для обработки на станках с ЧПУ, отправьте нам свои чертежи для технической оценки и получения коммерческого предложения.

Узнать больше →

-

Части из алюминия, обработанные на заказ с помощью станков с ЧПУ, с допустимым разрешением ±0,01 мм для автомобильных применений с использованием алюминия 6061

Просмотреть подробности -

Коррозионностойкие обработанные детали из Nitronic 60

Просмотреть подробности -

Части CNC изготовленной на заказ точности подвергая механической обработке филируя производство обслуживания металла Truning

Просмотреть подробности -

Части OEM ODM PFT алюминиевые повернутые, полируя обслуживание прототипа CNC подвергая механической обработке

Просмотреть подробности -

Слайдер линейного привода CNC стальной, рельс линейного движения металлического листа ISO9001

Просмотреть подробности -

Зеркала слайдера проводника нержавеющей стали HGR15 поверхность линейного полируя

Просмотреть подробности -

Степной обработки и фрезирования деталей из нержавеющей стали

Просмотреть подробности