Заказные точеные и обработанные алюминиевые детали с черным анодированием

Jun 30, 2025

13 Просмотры

Беседы

Полное руководство по обработке черного анодированного алюминия: от пустого до готовой части

Черные анодированные алюминиевые детали повсеместно используются в высококачественной потребительской электронике, аэрокосмических комплектациях и автомобильной отделке из-за их гладкого внешнего вида и повышенной долговечности.Успешная обработка этих компонентов, как до, так и после анодирования, требует специальных стратегий для сохранения точности измерений и целостности твердого материала., декоративное покрытие.

С точки зрения производства, черный анодированный алюминий представляет собой двойную проблему: мягкий, гумообразный характер базовых алюминиевых сплавов во время первоначальной обработки,и чрезвычайная твердость и ломкость анодированного слоя во время послепроцессной отделкиЭто руководство предоставляет практический, проверенный на мастерской рабочий процесс для производства высокоточных черных анодированных компонентов, основанных на реальных производственных данных.

Рабочий процесс поэтапного изготовления черных анодированных алюминиевых деталей

Выборкогдадля анодирования до или после высокоточной обработки имеет решающее значение и определяет весь процесс.

1. Подбор материалов и предварительная обработка анодом (грубость)

Для деталей, на которых анодированная поверхность не несет нагрузки или не подходит точно, обработка сыпучего материаладо этогоанодирование является стандартным.

H3: Практические параметры установки и обработки для алюминия (например, 6061-T6)

Оборудование:Острые, полированные карбидные конечные мельницы с флейтой (3 флейты для отделки) для предотвращения размазки материала.

Охладитель:Используйте обильный поток охлаждающей жидкости для вывода щелчков и предотвращения накопления края, что приводит к плохой отделке поверхности.

Фактические параметры цеха (для грубого производства):

Скорость вращения:12,000 - 18000 оборотов в минуту

Коэффициент питания:1500 - 2500 мм/мин

Глубина разреза:0.5 - 2,0 мм (радиальное), 0,2 - 0,5 мм (основное)

Цель на поверхности:Цель - достижение равномерного Ra 1,6 - 3,2 мкм. Пометки царапин или инструментов будут выделены и увеличены процессом анодирования.

Профессиональный совет:Если часть требует монтажа после анодирования (например, подшипники для прессования), обрабатывайте соответствующую отверстие0.02-0.05мм недостаточный размерАнодный слой приведет его к окончательному измерению.

2Процесс анодирования: спецификация для машинистов

Для того, чтобы завершение соответствовало инженерным требованиям, необходимо четкое общение с поставщиком анодирующей продукции.

H3: Ключевые спецификации анодирования

Тип: Тип II (декоративный)для большинства применений, илиТип III (жесткий)для крайней износостойкости.

Толщина:Обычно 0,5 - 1,0 миллиметра (12,7 - 25,4 мкм) для типа II. Укажите "Минимальный" и "Максимальный" для контроля роста размеров.

Окраска:Укажите "Черный цвет" или "Черный цвет".

Запечатка: Горячая водяная уплотнительница DIилиПечать средней температурыНикелоацетатная уплотнение обеспечивает лучшую коррозионную стойкость.

Критическая точка данных:Анодный слой растетпримерно на 50% ви50% отДля слоя толщиной 25μm (0,001") ожидать~ 12,5 мкм (0.0005") роста на каждой открытой поверхностиЭто должно быть учтено в допущениях до анодирования.

3.Пост-анодирующая обработка и отделка

Обработка жесткого анодного слоя требует совершенно другого подхода, чтобы избежать измельчения или деламинирования покрытия.

H3: Инструменты и стратегии для работы после анодирования

Оборудование:Используйте острый,инструменты с бриллиантовым покрытием или с поликристаллическими бриллиантами (PCD)Карбид быстро изнашивается.

Операция:Цель состоит в том, чтобы удалить анод из определенных областей (например, точек электрического контакта, уплотнительных поверхностей) без разрезания мягкого подложки.

Фактические параметры цеха (для деанодирования):

Скорость вращения:6,000 - 10 000 оборотов в минуту

Коэффициент питания:100 - 300 мм/мин

Глубина разреза: 00,01 - 0,05 мм(Только достаточно, чтобы проникнуть в анодный слой).

3: Проблема No 1 и решение

Проблема:Разрыв или "выщелачивание" на краю обработанных элементов при прорыве жесткого анодированного слоя в мягкий алюминий.

Решение:Использованиеподъемная мельницаи инструментальный путь, которыйвыходит из разреза через анодированный край и в открытый воздухЭто очищает покрытие.

4. Проверка качества и тестирование

Завершающая проверка гарантирует, что анодированное покрытие соответствует как эстетическим, так и функциональным стандартам.

H3: Необходимые проверки качества

Толщина покрытия:Проверьте с помощью вихревого тока или магнитного индикатора.

Испытание сцепления:Используйте резчик и ленту по ASTM D3359.

Прочность цвета:Выполнитьиспытание светостойкости(излучение УФ) ииспытание на протираниес мокрой тканью, чтобы проверить кровотечение красителя.

Электрическая изоляция:Для непроводящих требований проверьте с помощью мультиметра.

Применения деталей с черным анодированным материалом с высокоточной обработкой

Аэрокосмическая:Внутренняя

Узнать больше →

-

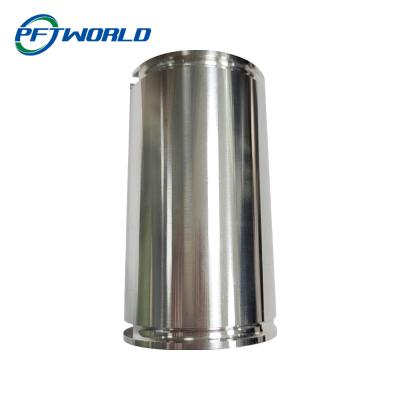

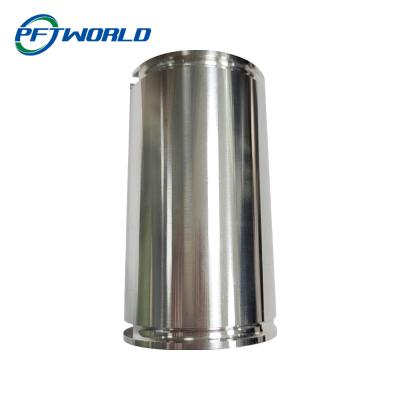

Заказные точеные и обработанные алюминиевые детали с черным анодированием

Просмотреть подробности -

Части CNC изготовленной на заказ точности подвергая механической обработке филируя производство обслуживания металла Truning

Просмотреть подробности -

Части OEM ODM PFT алюминиевые повернутые, полируя обслуживание прототипа CNC подвергая механической обработке

Просмотреть подробности -

Слайдер линейного привода CNC стальной, рельс линейного движения металлического листа ISO9001

Просмотреть подробности -

Зеркала слайдера проводника нержавеющей стали HGR15 поверхность линейного полируя

Просмотреть подробности -

Степной обработки и фрезирования деталей из нержавеющей стали

Просмотреть подробности -

Допуск 0.01-0.05mm частей точности ISO9001 CNC точности небольшой поворачивая

Просмотреть подробности