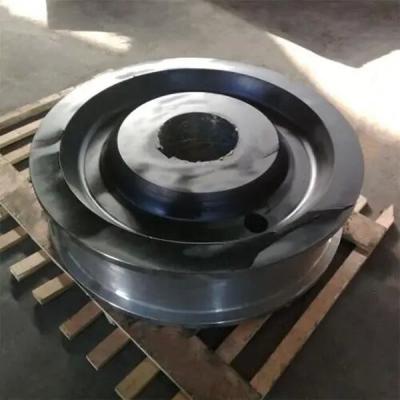

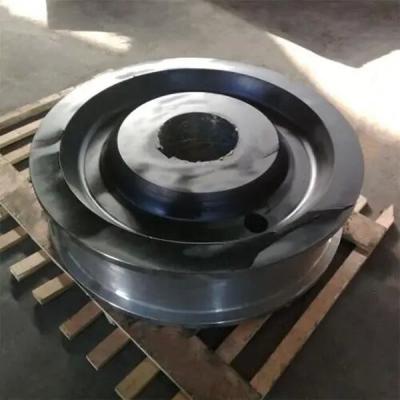

Части отливки легированной стали складчатости оборудования для морских шлюпки и сосуда

Jun 29, 2022

175 Просмотры

Беседы

# Части отливки легированной стали складчатости оборудования

# Морские части отливки легированной стали

Части отливки легированной стали складчатости оборудования для морских шлюпки и сосуда

Отливки металл формируя объекты полученные различными методами литья, т.е., расплавленный жидкостный металл впрыснут в пре-подготовленную бросая прессформу путем лить, впрыска, всасывание или другие методы литья, и после охлаждать, после молоть и другие последующие методов обработки. , приводя объект некоторой формы, размер и свойства.

Характер продукции частей отливки легированной стали складчатости оборудования для морских шлюпки и сосуда

Материал

Нержавеющая сталь, сталь углерода, легированная сталь, утюг, медь, алюминий, медный сплав, алюминиевый сплав, сплав цинка

Поверхностное покрытие

плакировка цинка, чистить щеткой, маринуя, взрывать песка, полировать зеркала

Условия оплаты

L/C, T/T, западное соединение

Сертификат

CE, RoHS, ISO9001

Пакет

1. Пакующ синтетическую ленту отливки вклада с коробкой внутрь, после этого пакующ коробку с деревянными паллетом или клетью.2. Как ваша просьба.

Части отливки легированной стали складчатости оборудования для морских шлюпки и сосуда

Осмотр отливок главным образом включает габаритный осмотр, визуальный контроль возникновения и поверхности, анализ химического состава и механическую проверку технических характеристик. Для отливок которые более важны или прональны к проблемам в процессе литья, испытание без разрушения также необходимо, могущие понадобиться для дуктильных отливок утюга испытывая методы без разрушения для качественного испытания включают испытание жидкостного пенетранта, испытания магнитной частицы, испытания вихревого тока, радиографического испытания, ультразвукового испытания, и испытывать вибрации.

Для внутренних дефектов, обыкновенно используемые способы испытания без разрушения радиографический испытывать и ультразвуковое испытание. Среди их, радиографическое влияние осмотра самое лучшее, оно может получить интуитивное изображение отражая тип, форму, размер и распределение внутренних дефектов, но для отливок больш-толщины больших, ультразвуковой контроль очень эффективен, и положение внутренних дефектов можно измерить более точно. , соответствующие размер и распределение.

1) Радиографический осмотр (микро- РЕНТГЕНОВСКИЙ СНИМОК фокуса)Рентгеновские снимки или γ-лучи вообще использованы как источники радиации для осмотра луча, так оборудования и необходимы другие вспомогательные объекты для генерации луча. Когда workpiece будет помещен в поле луча, интенсивность радиации луча будет повлияна на внутренними дефектами отливки. Интенсивность радиации испущенная через отливку меняет по месту с размером и природой дефекта, формируя радиографическое изображение дефекта, который отображен и записан через радиографический фильм, или обнаруженный и наблюданный в реальное временя через флуоресцирующий экран, или обнаруженный счетчиком радиации. Среди их, метод воображения и запись радиографическим фильмом наиболее обыкновенно используемый метод, который обыкновенно назван радиографический осмотр. Изображение дефекта отраженное рентгенографированием интуитивно, и форма, размер, число, положение самолета и ряд распределения дефектов все его можно показать, но глубину дефекта нельзя отразить вообще, и особенные измерения и вычисления необходимы для того чтобы определить его. Международная сеть литейной промышленности прикладывала метод компьютерной томографии луча, который не может быть популяризованные должными к дорогому оборудованию и высокой цене пользы, но эта новая технология представляет будущее направление развития технологии обнаружения луча высоко-определения. К тому же, польза системы рентгеновского снимка microfocus которая приближается источник пункта фактически исключает расплывчатые края созданные более большими приборами фокуса, приводящ в планах более острого изображения. Используя цифровой отображать система может улучшить коэффициент сигнал-шума изображения и дальше улучшить ясность изображения.2) ультразвуковое испытаниеУльтразвуковой испытывать можно также использовать для того чтобы проверить внутренние дефекты. Оно использует распространение ядровых лучей с энергией звука высокой частоты внутри отливки для генерации отражений когда они ударяют внутренние поверхность или дефекты для обнаружения дефектов. Величина отраженной акустической энергии функция направленности и природы внутренних поверхности или дефекта и акустического импеданса такого рефлектора, поэтому акустическая энергия отразила от различных дефектов или внутренние поверхности можно приложить для того чтобы обнаружить присутсвие дефектов, толщину стены или отделать поверхность глубина дефекта. Как широко используемый способ испытания без разрушения, ультразвуковое испытание имеет главные преимущества: высокая чувствительность обнаружения, которая может обнаружить небольшие отказы; большая способность проникан

Узнать больше →

-

Колеса рельса поезда ODM OEM для размера диаметра автомобиля минирования 1050mm

Просмотреть подробности -

вковка колес рельса крана 851mm, стандарт EN GB колес вагонетки надземного крана

Просмотреть подробности -

Жизнерадостные железнодорожные покрышки для светлого диаметра рельса 100mm-1450mm

Просмотреть подробности -

Части отливки легированной стали складчатости оборудования для морских шлюпки и сосуда

Просмотреть подробности -

Колеса для круглых транспортных средств из кованой легированной стали для максимальной защиты от коррозии в черном или серебристом цвете

Просмотреть подробности -

Сплав выкованный термической обработкой алюминиевый катит T6 ODM допуска материала 0.01mm

Просмотреть подробности -

допуск 0.005mm выковал отполированные алюминиевые колеса для светлого ODM автомобиля

Просмотреть подробности